| 2003年12月01日(月曜日) |

■開発時間

毎年年末は勝負の時間。今年得た知識、技術をすべて打ち込む。そのため趣味の時間は激減する。平日は1時間、休日は4時間とすると1ヶ月で60時間ぐらいが限界か... |

|

|

| 2003年12月02日(火曜日) |

■MetallicFighter4解体

MetallicFighter4を完全解体する。部分的な変更では解が見つけられなかった。部品はできるだけ新規購入せず、新生MetaqllicFighterを作る。

■基本方針

◎名前はかえない。

◎スタイルもかえない。

誕生してから2年、同じスタイルで通してきた。すでにオールドタイプになってきたが、ここは我慢。まだまだいけるはず。

■乱捕り

今週末の乱捕りはどーしよう... |

|

|

| 2003年12月05日(金曜日) |

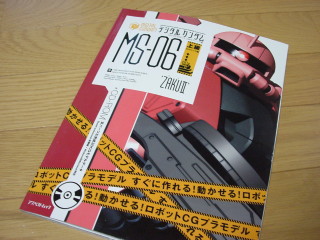

■CGプラモデル

CGプラモデル第2弾が店頭にならんでいた。前作はガンダムだったが買い損ねていた。迷わず購入。この本についてくるザグはShadeのデータ。このデータを組み合わせていろいろなポーズやカラーリングを楽しめる。また背景と組み合わせてジオラマも作ることができる。付属のCDにShadeの体験版がついてくるが、データの保存ができない。Shadeが欲しい。

■Shade

早速、Shadeのホームページへ。なんとキャンペーン中。19600円のソフトが10800円。しかも買いそびれたデジタルガンダムがセットになっている。すばらしい。迷わず購入。 |

|

|

|

|

| 2003年12月06日(土曜日) |

■申し込み

第五回RoboOne大会の参加申込書を送る。書類審査に一抹の不安がある。

■KRS−2346

昨日から、KRS−2346をいろいろといじり回している。あれや、これやを思いをめぐらし構想を練る。こうしている時が一番楽しい。悲しいかな失うものは何もない。初心に戻り一試合でも多く皆さんに前に姿を現せるMetallicFighterを作ろう。さあ、仕込むぞー。 |

|

|

| 2003年12月07日(日曜日) |

■知識は外から

自分の経験値を上げる方法は2つだけだ。ひとつは自分自身で工夫すること。もうひとつは人の話を聞くこと。昨日の交流会では、いろいろと経験値を上げることができた。今回のような情報交流の場が毎月あると、もっと進化の速度をあげることが出来るのだろう。

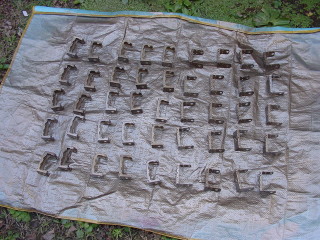

■軽量化ブラケット

久しぶりに吉村さんと呑む。酔ったついでに軽量化ブラケットの話をすると快諾。作ってくれることになった。ラッキーである。軽量化ブラケット+オリジナルパーツという構成でMetallicFighter5を作る。

■無知の恐怖

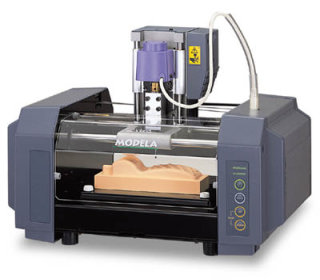

久しぶりにとみいさんと呑む。酔ったついでにMODELAで3D切削したとき精度がもうひとつという話をする。一笑。私が使用していたファイルフォーマットが間違っていた。それじゃだめだと一言指摘を受ける。そーなんだ。知らないということは恐ろしい。会社であれば周りのやりかたをみていれば自ずと自分の間違いに気がつくのだが、個人でやっていることは一度思い込むとその呪縛から逃れるチャンスは少ない。気をつけよう。

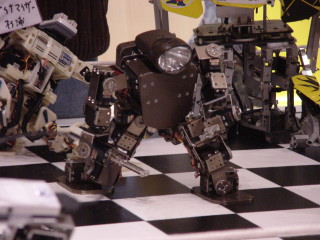

■すばらしい

左の写真はMAGIの足ユニット。すばらし。吉村さんも菅原さんも私もリングサイドでかぶりつき。いいのもを見せてもらいました。 |

|

|

■単純計算

サーボブラケットの重量は27g サーボモータ57g ということは1軸あたり84g。足6軸x2 腰2軸 腕4軸x2 の標準的な構成の場合のはこの部分だけで 84 x 22 =1848g になる。

|

|

|

| 2003年12月08日(月曜日) |

■エントリ完了

第5回RoboOne大会の書類審査通過。無事エントリーが完了した。

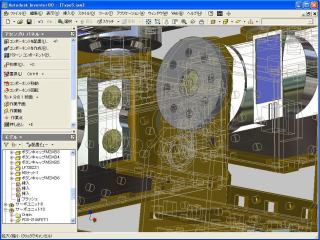

■回路構成を決定

いつもは機体の開発から始めるが、今回は制御装置の開発から始める。カンファレンスで発表した内容を実戦する。

■ネジ屋さん

ZIPPONさんからネジ屋さんの情報をいただく。忘れないようにメモしておこう。 |

|

|

| 2003年12月11日(木曜日) |

|

|

| 2003年12月13日(土曜日) |

■ひたすら検討

今回もサーボブラケットのお世話になる。

そろそろ、オリジナルフレームとも考えていたが思いとどまる。第3回、第4回と満足のいく結果が出ていない理由はフレームに原因があるのではない。コンセプトとソフトの問題である。

今回はこの2つの問題に時間をかけるためにフレームは従来と同じ構成でいく。ただ、軽量化は徹底的におこなう。

目標のRB。いつ見てもかっこいい。MFがオールドタイプに見えたのは、元気がなかったから... そうに違いない。再びMFと共に歩みだす。

|

|

|

| 2003年12月14日(日曜日) |

■MetallicFighter

ノーマルタイプのMetallicFIghter。サーボブラケットを使用する一番の長所は、構成が決まればオリジナルパーツを数点つくるだけ実機に仕上げることができることだ。

短所は構成に自由度があるぶんだけブラケットが若干大きいことだ。ブラケットが大きくなると可動範囲がどうしても狭くなってしまう。自分が創造した動きを実現するために結合部分にオフセットをつけるのがこつである。

■危なかった

危なかった。モーションを検討中のMFが寝ていた娘の顔を直撃。あと数センチずれていたらと思うと恐ろしい。幸い?頬の打撲ですんだが目に当たっていたら... 冷や汗たらたら。

|

|

|

| 2003年12月16日(火曜日) |

■MFSPブラケット

吉村さんから軽量化ブラケットが届く。名付けてメタリックファイタースペシャルブラケット。同形状ながら約30%も軽量化。すばらしい。全体で200g近く軽量化が実現できる。

■チタンネジ

M3のチタンネジを譲ってもらうことになった。感謝。M2のチタンネジも注文しよう。これで100g近くの軽量化を実現する。

|

|

|

|

|

| 2003年12月17日(水曜日) |

■軽量化ブラケット

ブラケットの軽量化はノーマルブラケット+肉抜きでも十分です。工作時間が十分に確保できないため、楽しちゃいました。

■KRS-2346

アクチュエータはKRS−2346を採用する。カンファレンスの発表で聞いた脱力モードが魅力的。どう使うかは...

■サーボホーン

迷わず、全てをアルミホーンを使う。こちらは全て前作の使いまわし。

■ねじ

チタンとアルミでいくぞー

■制御ユニット

今回は特殊なことを考えているので、前回のものを使い回し+改造でいくことにする。(賞品でいただいた姫路マイコンボードは2足歩行初心者講座で使用する予定)

■バッテリー

リチウムポリマーにするかニッカドにするか悩んでいる。現時点では両対応で設計している。

■コントロールユニット

前回の使い回し。今回もラジコンのものを流用する。 |

|

|

|

■装甲板

軽量化ブラケットにMODELAで削りだした装甲板を取り付け見る。おーー いい感じである。装甲板はMODELAでアルミが削れるか試した時の試作品。デザインは適当。

■選択肢が増えた

これでフレーム設計の選択枝が増えた。場所によって軽量化ブラケット+装甲板、オリジナルパーツ+スペーサなどの選択ができる。

■いかんいかん

悪い癖がでた。今回はソフト勝負。フレーム開発は限りなく楽をするつもり。メカ設計は楽しすぎて、ついつい... |

|

|

| 2003年12月19日(金曜日) |

■メモ

使いそうな材質の比重をまとめておこう

| スチール |

7.8 |

PPS |

1.66 |

CFRP |

1.5−1.6 |

| チタン |

4.5 |

POM |

1.41 |

FRP |

1.6−2.2 |

| アルミニウム |

2.7 |

RENY |

1.65 |

ABS |

1.05 |

バーニング宮田さん、ご協力感謝します。 |

|

| 2003年12月20日(土曜日) |

■メモ2

次はネジ。ネジ頭の形状、材質によってネジの重さも様々

| M3x6(特殊) |

特注 |

チタン |

0.20g |

\ ?? |

M2x4(TI-0204) |

ウィルコ |

チタン |

0.069g |

\21 |

| M3x6(特殊) |

特注 |

チタン |

0.26g |

\ ?? |

M2x4(RY-0204) |

ウィルコ |

RENY |

0.029g |

\8 |

| M3x6(A-0306) |

ウィルコ |

アルミ |

0.162g |

\8 |

M2x8(皿) |

西川 |

ステン |

0.20g |

\4 |

| M3x8(A-0308) |

ウィルコ |

アルミ |

0.191g |

\9 |

M2x6(皿) |

西川 |

|

0.16g |

\1 |

| M3x8(RY-0308) |

ウィルコ |

RENY |

0.120g |

\9 |

M2x5(皿) |

西川 |

|

0.14g |

\1 |

| M3x5(RY-0305) |

ウィルコ |

RENY |

0.095g |

\9 |

M2x5(ナベ) |

西川 |

|

0.13g |

\1 |

| M3x15(なべ) |

西川 |

ポリ |

0.16g |

\7.5 |

M2x5(バインド) |

西川 |

|

0.19g |

\1.1 |

| M3x8(バインド) |

西川 |

|

0.68g |

|

|

|

|

|

|

| M3x5(ナベ) |

西川 |

ポリ |

0.10g |

\4 |

|

|

|

|

|

| M3x4(ナベ) |

西川 |

|

0.40g |

\1.5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

■必要なネジ

| 使用場所 |

種類 |

本数 |

コスト重視 |

重さ重視 |

| アルミサーボホーンをブラケットに取り付けるネジ |

M2x4 |

4x23=92 |

12g |

2.6g |

| アルミサーボホーンをサーボに取り付けるネジ |

M3x8 |

23 |

16g |

2.8g |

| 反対軸のネジ |

M3x8 |

23 |

16g |

2.8g |

| サーボをブラケットに取り付けるネジ |

M3x4 |

4x23=92 |

35g |

8.7g |

| ブラケット同士を結合させるためのネジ |

M2x4 |

4x8=32 |

4g |

0.9g |

| 装甲板を取り付けるためのネジ |

M2x4 |

4x10=40 |

5g |

1.1g |

| その他フレームに使用するネジ |

M3x6 |

50 |

30g |

6g |

| |

352本 |

118g |

25g |

|

■ネジ

ネジが納品される。昨日注文して今日納品。秋葉原に行くより便利で安い。早速重量測定と思ったら袋にネジの重さがかいてある。しかも1000000分の1グラム単位で。さすが専門店。参りました。

■やっぱりチタンネジ

色がきれい。聞こえがいい。やっぱりネジはチタンに限る。 |

|

|

| 2003年12月21日(日曜日) |

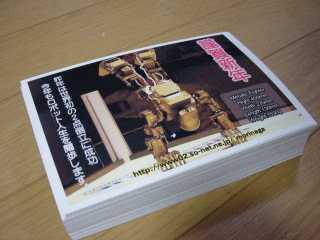

■110台

昨日は第5回RoboOne大会のエントリー締切日だったが、現時点で110台のロボットが書類審査を通過している。すごい台数である。エントリーの写真を見る限り、どれも完成度が高い。大会が楽しみである。

■頑張れ頑張れ

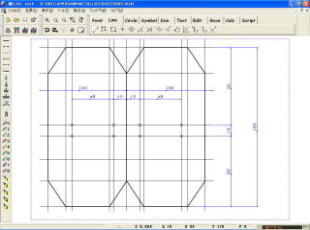

みなさん気合をいれて作られているので、なかなか追いつけない。あせらずに一歩一歩進むしかない。仮組み用プレートを作って干渉チェックをおこなう。問題は手首。多くの上位ロボットと同じように板状にするか、第4回の時のコンセプトを貫くか、悩みどころである。 |

|

■悩み

以前にも書いたが、私の持っているMODELAはMDX15。加工範囲は152.4x101.6。ルールを最大限に生かした足裏が作れない。またMetallicFighterの肝である胸プレートも一回り小さくものしか削れない。

ちょっと躊躇してMDX20にしなかったのが敗因。困ったなー。 |

|

■削りまくり

朝からMODELA三昧。このごろは板加工の場合、設計より削り出しの時間の方が短い。ABSの在庫が無くなってきた。軽量化のために今までは5mm厚を主力にしていたが、今回から2mm厚をメインにした。おかげで加工時間は3分の1以下。材料費も激減。(#^o^#);

もちろん、設計が完了して、動作が確認できれば必要の応じてアルミで作り直す。今は干渉チェックが最優先。 |

|

■暖かいうちに

娘から「よだれかけみたい」と一言。確かにABSのままだとかっこ悪い。試作プレートとはいえイメージは大切。塗装することにする。冷えてくると色のりが悪い。少しでも暖かいうち...

半分塗装したところでスプレーがなくなる。あちゃー。しょうがない。買出しだー

■本

アマゾンから本が届く。ネジといい、本といい、便利な時代だ。インターネットで時間を生み出すことができる。 |

|

|

| 2003年12月22日(月曜日) |

■やればできるじゃん

MDX15で130x120のプレートを加工する。MDX15の加工範囲は150x100。あきらめていたが半分ずつ削ればいいことに気がつく。なーんだ。早速Metallic

Fiighter5の胸プレートを削ってみる。できたできた。やればできるじゃん。この応用で150x300ぐらいの加工もできそうである。とりあえず一安心。

|

|

|

| 2003年12月23日(火曜日) |

■軽量化の意味

カンファレンスでも軽量化について述べたがちょっとだけ補足する。「軽いロボットのほうが強いのか」「重いロボットのほうが強いのか」の議論と軽量化は別の次元の話である。 軽量化とは無駄を省くということであり、軽量化した後の選択は人によって違う。

選択1 そのまま大会にでる。

選択2 電池を増やしてスタミナ増強

選択3 大型サーボにしてパワー増強

選択4 サーボを増やしてより複雑な動きに挑戦

選択5 装飾を増やしエンターテイメント化

選択6 センサを搭載して自立化

いずれの話も軽量化した後の話である。まずは徹底的に無駄を省くことが大切である。その後の路線は自然と自分の中に沸いてくる。

■ネジの選択

軽量化のために軽いネジを選ぶことは重要である。比重で選ぶのであれば樹脂系のネジしかない。問題は強度である。

そこで、「まずは金属系のネジで作って、あとで余裕ができたら樹脂系のネジを試してみる」という選択が生まれてくる。これは間違いである。

大会1ヶ月前の今の時期に選択すべきは樹脂系のネジである。樹脂系のネジで全て作っておき、モーション作成や練習試合で折れたネジをアルミやチタンの金属ネジに変えていくのが正当なやり方である。もちろん折れずに残った樹脂ネジは大会前夜に全て新品の樹脂ネジに取り換えることは言うまでもない。

樹脂ネジを使用して、折れてフレームの穴から取り出せない場合はどうするのか。答えは簡単である。フレームを作り直せばよい。そのぐらいの覚悟はネジで悩むぐらいのレベルに達していればなんてことはないはずである。 それがいやなら、最初から金属ネジを使用すればよい。

■おいおい

3日前の日記には「やっぱりネジはチタンに限る」なんて豪語しているじゃないか!!

すまん、すまん。あれは過去の私。気にしないでください。 さっきまでバーニング宮田と呑んでいた。お酒がぬけていない状態で一気に日記を書いたので後で訂正するかもしれない。気合の入った楽しい飲み会であった。

■チャンス

今日はバーニング宮田の作業は進展しないはずだ。理由は... 彼に追いつくチャンスである。仮眠したら作業を始めよう。(#^o^#);

■石川さん (えんぱく) さんへ

思い立ったが吉日で私の名前を見つける。夜中の4時である。

>マイクロマウス大会で森永さんが、質問してきた学生達に言っていた

>「量販品じゃないんだから、メンテナンス性が多少悪くたって別にいいんだよ」

>が、決断のヒントになるような気がしてるんだけど・・・う〜ん。産みの苦しみ。

確かにマウスの時はそう言ったけど、2足歩行ロボットはメンテナンス性が悪いと痛い目にあいますよ。迷う必要はなし。メンテナンス重視の構成でいきましょう。

■年賀状

今年の年賀状はMODELAで削ったABSの板をそのまま出そうかなー。やりすぎかなー。うけるかなー。いかん、いかん。寝る前にネット巡回なんてするもんじゃない。さっさと寝よう。 |

|

|

| 2003年12月27日(土曜日) |

■ネジ

ネジについて再考。Metallic

Fihgter 5 で使用するネジについてまとめてみる。

MF5ではM2x5のネジを約150本使用する。ネジの材質による重量を計算すると、秋葉原やホームセンターで入手できる真鍮ネジの場合は19.5g.になる。一番軽い材質のポリカーを使用した場合は4.35gとなる。その差は16g。これをどう考えるか。

結論。もっと他にやることがあるだろー。ネジについて、これ以上時間をかけない。最初は全てレニーで作る。少しでも異常がある場合はM2はチタン M3はアルミまたはチタンに変更する。 |

| 材質(M2x4) |

値段(300本) |

重量 |

| 真鍮 |

2円/本 |

0.130g |

| チタン |

19円/本 |

0.069g |

| アルミ |

商品なし |

|

| レニー |

6円/本 |

0.029g |

| ポリカーボネート |

4円/本 |

0.021g |

|

|

| 2003年12月28日(日曜日) |

■年賀状

年賀状の印刷終了。あとは大掃除だ...

■加速度センサ

秋月で扱っていた加速度センサはもう手に入らないらしい。店員さんに聞いたところメーカーが出してくれないそうです。残念。

さーどうする。当面は在庫の使いまわしかな。 |

|

■頭痛の種

メタリックファイターの頭部は最大の特徴であり、最大の弱点でもある。頭だけに頭痛の種である。

軽量化、軽量化と言っておきながら、頭部の重さは75gもある。ポリカネジに換算すると3571本分である。どひゃー。しかも一番高い位置にこの重量である。

だからといって頭部を変更するわけにいかない。MFでなくなってしまう。他ロボットを見て、「頭かるそうだなー」とつぶやきたくなる。いかん、いかん口は災いの元である。

|

|

■悩みを断つ

Metallic Fighter 5 では手をどうしよう。最大の悩みである。

Metallic Fighter 4 の手は片手だけで100gもある。軽量化のために、以前のように棒状のものに戻すべきか、多くのロボットに見られるような板状のものすべきか、考えがまとまらない。

このままではずるずるいってしまう。ここは公言して決断するしかない。有言実行。

手の無いロボットはヒューマノイド型ロボットであらず。今回も可動する手をつける。

やれやれ... |

|

■こだわる理由

なんで可動する手にこだわるのか。答えはひとつ。

「逆立ちのポーズがかっこいいから」

である。いろいろな逆立ちがあるが、やっぱりこの方法が一番気に入っている。

■目標設定

付けると公言したからには後には引けない。目標重量70g。開発期間は今日1日だけ。これから仮眠してから作業に入る。大掃除しながらの作業ではあるがなんとかなるだろう。現在時刻は午前5時。プチ戦闘モードである。 |

|

|

| 2003年12月29日(月曜日) |

■くるんくるんサーボ

うーん、やるなー。動きを想像すると...心が乱れる。

■バキューム専用工業用ドライヤー

うーん、やるなー。シルエットを想像すると... 心が掻き乱れる。

■メタルプライマー

「塗装剥がれる人はメタルプライマーの量が足りない」 心に突き刺さる。

ふーっつ。吉村さん、これで私の正月はなくなりました。 |

|

|